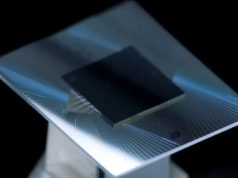

Deși ecranele LCD pot fi pilonul ecranelor pentru consumatori, atunci când vine vorba de calitatea imaginii, contrastul ridicat, culorile mai strălucitoare și unghiurile de vizualizare mai largi, OLED-urile sunt superioare. Aceste afișaje organice cu diode emițătoare de lumină sunt folosite datorită capacităților lor de auto-emitere. Tehnologia folosește compuși organici pe bază de carbon și alte ingrediente pentru a crea culori. Deoarece fiecare pixel produce propria lumină, OLED-urile nu necesită iluminare din spate. Prin urmare, acestea sunt mai eficiente din punct de vedere energetic și pot fi fabricate sub forma unor panouri mai subțiri și mai flexibile.

Desigur, există și un dezavantaj. Costul de fabricație al afișajelor OLED este ridicat, iar tehnicile tradiționale de fabricație necesită configurații specializate. Deși cercetătorii au luat în calcul și o serie de soluții de imprimare 3D, chiar și acestea au avut mai multe dezavantaje, printre care se numără lipsa de uniformitate ale straturilor active (emițătoare) ale panoului.

În urma unor cercetări recente realizate în cadrul Universității din Minnesota (UM) Twin Cities a fost descrisă o platformă de imprimare 3D „one-pot” pentru OLED-uri flexibile, care depășește unele dintre problemele comune de imprimare și simplifică procesul de fabricație. În esență, cercetătorii au combinat toți pașii critici pentru producerea afișajului (imprimarea prin extrudare a straturilor inferioare, imprimarea prin pulverizare a straturilor active și reconfigurarea structurală) într-un singur dispozitiv, mai exact o imprimantă 3D personalizată.

„Platforma noastră de imprimare constă dintr-un modul de control al mișcării de înaltă precizie, un modul de distribuire a cernelii, care extrudează sau pulverizează materiale, un sistem de imagistică, care ajută la alinierea straturilor dispozitivului, și un sistem de întărire a cernelii”, a declarat Ruitao Su, fost doctorand în cadrul universității. În prezent, acesta este cercetător postdoctoral în cadrul Computational Design and Fabrication Group al MIT.

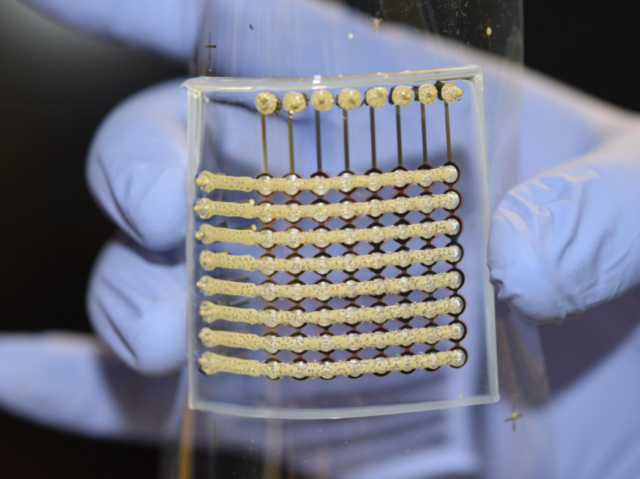

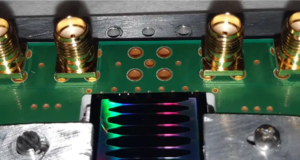

Rezultatul a fost un afișaj flexibil, pătrat, cu șase straturi și cu latura de 1,5 inci, în care electrozii, interconexiunile, izolația și încapsularea au fost printate prin extrudare, în timp ce straturile active au fost imprimate prin pulverizare folosind aceeași imprimantă 3D la temperatura camerei. Dispozitivul prezenta 64 de pixeli, care emiteau lumină în mod independent. De asemenea, afișajul a fost flexibil, iar emisia a rămas stabilă după peste 2.000 de cicluri de îndoire.

„Provocarea majoră a imprimării straturilor active sau emițătoare este reprezentată de obținerea unei morfologii relativ uniforme pe imprimanta 3D”, a declarat Su. El a adăugat faptul că echipa sa din cadrul UM a rezolvat problema prin generarea unor straturi omogene ale OLED-urilor cu grosime controlabilă. O altă problemă a implicat crearea de joncțiuni catod-polimer stabile, la temperatura camerei. Acesta a fost rezolvată prin dezvoltarea unui proces de compresie mecanică „care simulează forjarea convențională a metalului, dar care este realizat pe imprimante 3D”.

Pentru Su și echipa sa, unul dintre considerente în elaborarea unui proces de fabricație pentru un afișaj OLED flexibil, imprimat complet 3D, a fost rentabilitatea. „Procesele tradiționale de producție necesită instalații scumpe de microfabricare, care trebuie să fie plasate în camere sterile. Cu toate acestea, în cazul prototipului nostru costul… este redus la instalațiile necesare și personalul specializat”, a declarat Su.

În afară de potențialul său în domeniul electronicelor moi și purtabile, această metodologie „one-pot” permite alți factori de formă unici, dincolo de aspectul 2D tipic. „Îmi imaginez imprimarea directă a afișajelor OLED pe suprafețe neconvenționale, precum mese, mașini sau chiar corpuri umane”, a adăugat Su.

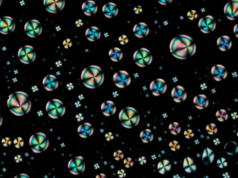

Astfel de afișaje flexibile ar putea fi ambalate într-un material de încapsulare și ar putea avea o mare varietate de aplicații. „Pixelii pot fi imprimați pe suprafețe curbate pentru a se integra cu obiectele de zi cu zi prezente în era IoT…. De asemenea, pixelii OLED pot fi imprimați într-o matrice 3D, astfel încât întregul dispozitiv imprimat să funcționeze ca un ecran. Acest tip de tehnologie ar putea chiar să permită în cele din urmă dezvoltarea hologramelor. Cu toate acestea, ar fi necesare o serie de inovații suplimentare pe partea de hardware”, a relatat Su.

Chiar dacă metoda lor a fost concepută pentru fabricare personalizată în loturi mici, Su a declarat: „Ideea este că nu trebuie să construiți o fabrică de semiconductori pentru a vă fabrica dispozitivele dorite. Deoarece oricine care are cunoștințele de bază despre imprimarea 3D poate opera mașina, teoretic, afișajele OLED pot fi imprimate în gospodării în care există cernelurile și modelele adecvate.”

Dezvoltarea OLED-urilor flexibile aduce și provocări specifice. „Ecranele necesită pixeli și interconexiuni conductoare care să mențină o performanță bună în cazul unor deformații mecanice mari. Prin urmare, pentru electrozi am selectat materiale care mențin conductivități electrice ridicate, precum cernelurile pe bază de argint. Pentru încapsulare, am folosit un polimer comun transparent și flexibil, denumit PDMS. Desigur, există multe moduri în care această tehnologie ar putea fi îmbunătățită. Eficiența mai bună și luminozitatea crescută sunt provocări majore pentru dispozitivele semiconductoare imprimate 3D, iar acesta va fi următorul obiectiv al acestei cercetări”, a adăugat Su.